דף הבית » Creator-3 Pro

CREATOR-3 PRO

חווית הדפסה ישירות מהקופסה

קיבלתם את הפלאשפורג' החדשה שלכם? מזל טוב!

אתם כרגע חלק ממשפחת התלת מימד האיכותית ביותר בישראל.

כאן תוכלו למצוא את כל המידע הדרוש לכם על מנת להוציא את המיטב מהמדפסת שלכם החל מרגע יציאתה מהקופסה. פתרון בעיות, טיפים וליווי בתפעול השוטף.

בהפעלה ראשונה של המדפסת יש לבצע את כל השלבים האלה לפי הסדר.

בעבודה שוטפת ניתן לבצע כל אחד מן השלבים בהתאם לצורך.

1.1 – פילוס משטח הדפסה (Platform-leveling)

השלב הזה נועד לוודא שנקבל שכבה ראשונה אחידה מדוייקת ויציבה במודלים שנדפיס. נוודא שמשטח ההדפסה מפולס. כלומר, מקביל לצירי הרוחב והעומק. כך שהמרחק מהמשטח עד לשפיץ של הדיזה יהיה זהה בכל נקודה שבו נמצא ראש ההדפסה.

אין צורך בפלס ואין חשיבות לרמת הפילוס של המשטח שעליו המדפסת מונחת. גם אם המדפסת מונחת של שולחן יציב שנוטה ב20 מעלות המדפסת עדיין תוכל לעבוד בלי בעיה כל עוד המשטח מפולס ביחד לראש ההדפסה.

1.2 – כיול ציר הגובה (Z-Axis calibration)

בתהליך הזה נקבע את המרחק בין קצה הדיזה למשטח בזמן הדפסת השכבה הראשונה בלבד. כלומר, גובה השכבה הראשונה שתודפס בכל מודל.

התהליך הזה הוא החשוב ביותר בכדי להמנע מתקלות של:

- חומר לא נדבק למשטח הדפסה.

- מודל מתנתק מהשטח בזמן ההדפסה.

- עיוותים בחלק התחתון של המודל.

- שריטות של הדיזה על המשטח בתחילת ההדפסה.

תהליך זה אינו משפיע על רזולוציית ההדפסה שבה נבחר להדפיס וגם לא ישפיע על איכות, מהירות, חוזק או ניראות המודל שנקבל, אלא, רק על הידבקות ודיוק השכבה הראשונה שנוגעת במשטח ההדפסה.

1.3 – טעינה או החלפה של חומר הגלם

את התהליך הזה נבצע במצבים בהם שנרצה להדפיס בחומר גלם שאינו במדפסת באותו הרגע. או לצורך החלפה בגליל אחר או לשם פריקת הגליל לצורך איכסון.

- בתהליך הזה יש להתאים את טמפרטורת הדיזה לחומר אותו אנו טוענים או פורקים.

לדוגמה: אם במדפסת יש חומר מסוג PLA שאנחנו רוצים להוציא, נבצע פריקה בטמפרטורה בטווח של כ-200-240 מעלות. ונוכל לטעון מיד חומר חדש מכל סוג אחר אשר תואם לטווח הטמפרטורות האלה. למשל PLA מסוג או צבע אחר, PETG, ABS

אבל אם נבחר לטעון לדוגמה חומר מסוג ניילון או פוליקרבונט, שטווח העבודה שלהם נע בין 260-290 מעלות אחרי שהוצאנו את הPLA בטמפרטורה של 240 מעלות או פחות, נצטרך להגדיר את הטמפרטורה לפני אישור הפעולה של "טעינת חומר" הזרמת החומר. בהתאם לטווח טמפ' של ניילון או פוליקרבונט.

- לצורך כיול צירי X/Y יש לטעון חומר מסוג PLA / PLA+ / PLA-Pro בלבד.

משתמשים חדשים > מומלץ להתחיל רק עם חומר גלם מהסוג הזה. הוא הכי קל להדפסה בכל מדפסת ודורש מינימום ניסיון, הגדרות מיוחדות, הכנות או ידע בתכונות והמאפיינים של שאר חומרי הגלם.

הוא גם מאוד חזק, זול וידידותי לסביבה ועם המגוון הגדול ביותר של צבעים וסוגים ולכן רוב המשתמשים בוחרים בו כחומר העיקרי.

1.4 – כיול צירי רוחב ועומק X/Y-Axis calibration

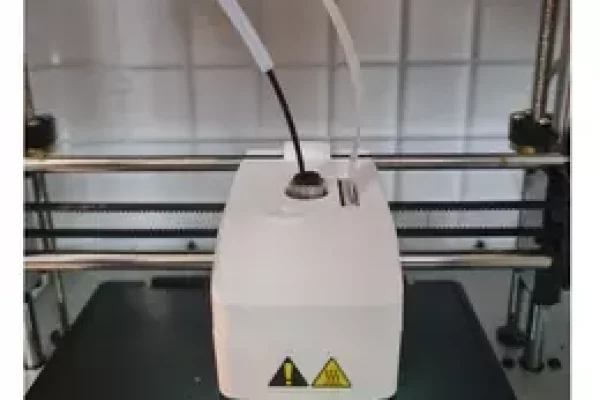

התהליך הזה קיים רק במדפסות עם שני ראשי הדפסה נפרדים (IDEX) ותפקידו לסנכרן בין שני הראשים, כך שכל ראש ידע את מיקומו המדוייק של הראש השני.

תהליך זה רלוונטי רק כאשר מדפיסים בו זמנית עם הראשים את אותו המודל/ים.

לדוגמה: אם נרצה להדפיס קוביה פשוטה שהחצי התחתון שלה יודפס בצבע כחול בראש הימני, והחצי העליון יודפס באדום עם הראש השמאלי אז נצטרך לוודא שהצירים של X ו-Y מכויילים כדי ששני החצאים האלה יודפסו בדיוק באותו מקום אחד מעל השני בצורה מושלמת. אחרת מה שנקבל יהיה שתי מדרגות בצבעים שונים. החלק התחתון יודפס רגיל כמו שאנחנו מצפים אבל החלק העליון יודפס בסטייה כלשהי לאחד הכיוונים ולא בדיוק מעל החלק התחתון.

- את תהליך הכיול הזה יש לבצע רק עם חומר מסוג PLA כי לא ניתן לשנות את הטמפרטורות הקבועות במערכת עבור התהליך הזה.

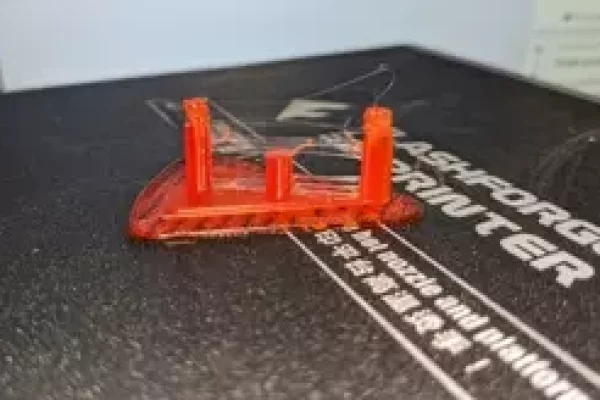

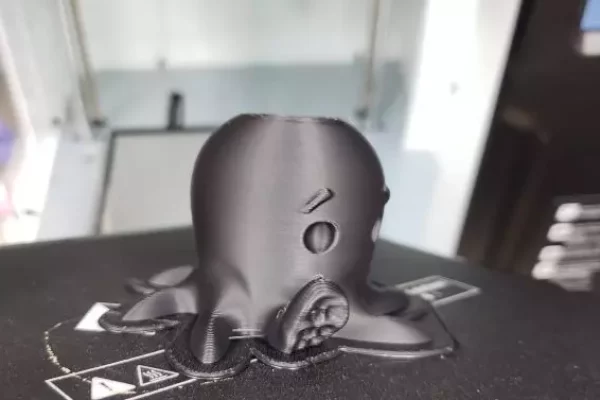

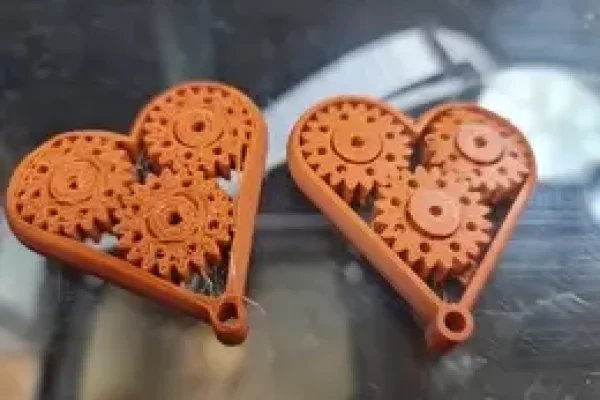

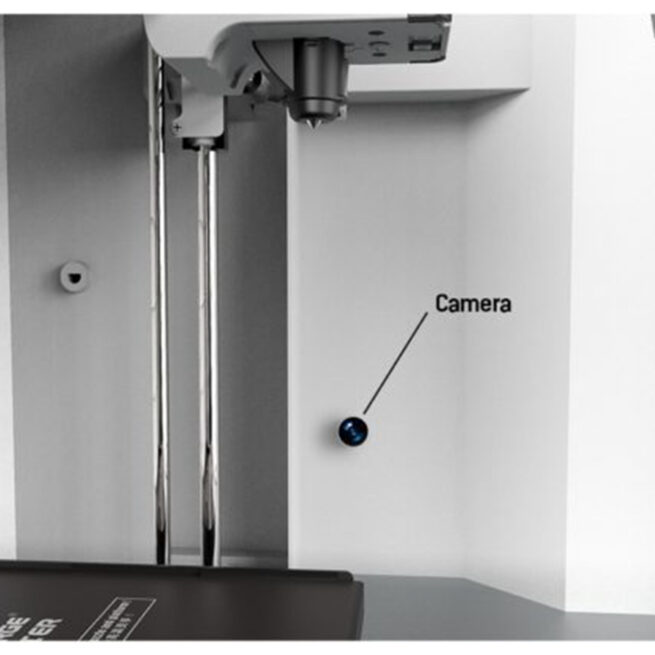

רגע לפני שאתם מתחילים לרוץ לבד, ועל מנת לוודא שהמדפסת שלכם מכויילת כראוי ומוכנה לעבודה (נושא החשוב ביותר), נבצע הדפסת ניסיון שהוגדרה אצלנו (קובץ קוד שנערך כבר ב-FLASHPRINT ע"י הצוות שלנו) . כנסו לספריה המשותפת, העתיקו את הקובץ "TEST FILE 3DNY" ל-USB והכניסו למדפסת. טענו חומר מסוג PLA או PLA+ במדפסת ולאחר מכן הדפיסו את הקובץ ע"י לחיצה על BUILD>USB>TEST FILE 3DNY. (ניתן להשתמש ב WIFI במקום USB). התוצאה המתקבלת צריכה להיות בעלת טיב פני שטח נקי, קשיחה ומונחת על RAFT (רפסודה המתנתקת לאחר מכן). ובעצם להראות כך:

- יש להישאר ליד המדפסת בתחילת ההדפסה על מנת לוודא שהשיכבה הראשונה מודפסת באופן תקין בכל פעם שמתחילים הדפסה אחרי פילוס המשטח או כיול ציר הגובה (Z)

קיבלתם תוצאה לא טובה?

גללו מטה לרשימות "טיפים" , פעולות תחזוקה ו-"מכשולים נפוצים" ונסו לאתר את הפתרון הרלוונטי לתוצאה שקיבלתם

במידה ועדיין התוצאה לא טובה שלחו לנו פנייה למייל Support3D@yazamco.co.il או לוואטצפ התמיכה 052-7919404 וצרפו מספר סידורי של המדפסת ופרטי התקלה מלווה בסרטון או תמונות .

יצא לכם טוב? מעולה, אתם מוכנים!

נשמח לקבל שיתוף של ההדפסות שלכם בעמוד הפייסבוק שלנו או ישירות למייל 🙂

שתפו בפייסבוק שלנו או שלחו במייל Support3D@yazamco.co.il

מאגר מודלים מוכנים להורדה

יש להוריד את המודל הרצוי באחד מהפורמטים הבאים: stl / 3mf / obj / stp / step

ולהעלות את הקובץ בתוכנת הסלייסר Flashprint (תוכנת המדפסת שלכם)

מאגר תוכנות עיצוב מודלים

תוכנות להכנת קבצי תלת מימד - מידול תלת מימדי לצורך הדפסה.

TINCKERCAD

ידידותית ופשוטה, ניתן ללמידה מיידית. מומלץ למתחילים וילדים. חינמית ומופעלת על הדפדפן ללא התקנה

TURBOSQUID

תוכנת עיצוב מקצועית פופולרית. ניתן לעצב דרך המחשב\הנייד. כוללת גרסה חינמית ומופעלת על הדפדפן ללא התקנה

BLENDER

תוכנת עיצוב "פיסולית" המאפשרת לעצב דמויות וגופים שאינם עם מבנה גיאומטרי. עיצוב ביד חופשית

טיפים של מנצחים

השכבה הראשונה היא החשובה ביותר. ברגע שהיא יציבה היא תהווה בסיס יציב לשאר המודל שמועמס עליה.

על השכבה הראשונה להדבק למשטח ההדפסה מצד אחד, אך לא להיות צמודה מדי מצד שני. ועל כן הדבר החשוב ביותר הוא לכייל את המדפסת בכל שטח ההדפסה (בחלק מהמדפסות זה אוטומאטי, ובחלקן יש לכייל ידני במספר נקודות). ראו מצב כיול תקין.

חומרי הגלם השונים מצריכים הגדרות שונות ותנאים שונים. במידה ואין לכם ניסיון עם החומרים השונים, התחילו עם חומר גלם PLA בלבד (כל PLA שהוא), ורק לאחר שתתמקצעו תעברו לחומר הגלם הבא והישארו איתו עד שתתמקצעו בו. מעבר תכוף בין חומרים שונים ללא ניסיון הוא מתכון לכשלים ואכזבות וגם לסתימות שעלולות להוביל להוצאות. בכל מעבר לחומר גלם מסוג החדש לכם, התייעצו עם המוכר על תפעולו טרם אתם מנסים לבד. קיימים הבדלי תפעול בין המותגים והסוגים השונים.

במיוחד אם אתם בתחילת דרככם, ולא בטוחים אם המדפסת מכויילת כראוי מומלץ להשתמש בRAFT. מטרת הראפט היא להזרים כמות גדולה מאוד של חומר בשכבה הראשונה ולהבטיח הדבקתה למשטח גם אם המדפסת לא מכויילת באופן מדויק. את הראפט ניתן להסיר לאחר ההדפסה בקלות והוא מבטיח 100% הצלחה. מקרה נוסף בו כדאי להשתמש ב RAFT גם אם המדפסת שלכם מכויילת, במידה אתם מדפיסים כמות גדולה של מודלים באותה ההדפסה (לדוגמה 10 יחידות של חלק מסויים), הראפט יאחד את כולם עם בסיס נתיק ויבטיח שאף שאחד מהחלקים לא ישתחרר ויכשיל את כל השאר.

גם אם המדפסת שלכם הכי מדהימה, החומר גלם שלכם הכי איכותי, ואתם מהנדסים עם תואר שני, ברגע שנניח את המודל באורנטציה שאינה נכונה סביר להניח שנחווה כשלים. דוגמה קיצונית – פירמידה לא ניתן להדפיס הפוכה, שכן כל העומס יהיה על נקודה אחת והיא תתנתק, אבל כן נניח אותה על השטח הרחב שלה שישמש כשכבה ראשונה יציבה ועמידה. במהלך המסע שלכם תיתקלו במודלים שניתן להדפיס אותם באורנטציות שונות, אתרו את האורנטציה בה השכבה הראשונה הגיונית כדי להחזיק את שאר המבנה, וגם אחרי שעשיתם זאת וודאו שהמודל עם טיב פני שטח ישר לחלוטין בשכבה זו ומוצמד לחלוטין.

אחת התופעות הנפוצות ביותר הוא קשר או סיבוך בסליל הפילמנט שלכם שגורם לחומר להפסיק לזרום, להדפסה שלכם להכשל, לדיזה שלכם להסתם, ולכם להיות מתוסכלים ולכעוס על ספק הפילמנטים שלכם שהביא לכם "סליל עם קשרים", מה שלא יכול לקרות מעולם (ראו איך מיוצר פילמנט במפעל ותבינו למה). יש לכם קשר? זה באשמתכם בלבד. קשר נוצר כתוצאה משחרור קצה החוט לחופשי, מספיקה דקה אחת שהחלטתם להניח את הפילמנט על השולחן כשהקצה שלו רפוי, ולרוב תיווצר הצטלבות שלא נראית לעין באותו הרגע, רק לאחר שעה או שעתיים של הדפסה הסליל יתהדק והמדפסת לא תוכל להמשיך להזרים אותו. מה הפתרון? הרגל חדש ופשוט! לעולם לא משחררים את קצה החוט! הקצה שלו יכול להיות באחד משני המצבים הבאים: 1.בתוך המדפסת 2.במקרה שהוא לא בהדפסה, הקצה חייב להיות בחור הפינתי של הספול שמטרתו העיקרית היא לשמור עליו שלא יתפתל. זה אחד מהטיפים הפשוטים ביותר לביצוע והיעילים ביותר, הקפידו על כך ותכסחו לעצמכם הרבה זמן ותסכול.

יש פילמנטים שסופגים יותר לחות וכאלה שפחות, אבל בסוף כולם סופגים. כידוע, פילמנט עם לחות יקשה על ההדפסה ויגרום לכל מיני תופעות: חוסר הדבקה, איכות לא טובה, סתימות, חוט קריספי שביר ועוד..

לא משנה מה סיפרו לכם, ולא משנה איזה חומר ברשותכם, עשו לעצמכם טובה ויישמו את הפתרון הזול והפשוט הזה וכך תשמרו על הפילמנט שלכם שנים רבות (בהתחייבות). כל עוד הוא במצב אחסון ולא בהדפסה, אחסנו אותו בתוך שקית עם פס סגירה הרמטי ובתוכה צרפו שקיק סיליקה ג'ל (סופג לחות) שלרוב מגיעה עם הפילמט. רצוי מאוד לקנות מותג פילמנטים המספק יחד עם הגליל שקית נוספת לאחסון חוזר.

הטיפים שלכם

יש לכם טיפ נוסף שאתם חושבים שכדאי שכולם ידעו עליו? שלחו לנו את הטיפ שלכם ואנחנו נוסיף אותו למאגר

פעולות תחזוקה ותפעול CREATOR-3 PRO

מכשולים נפוצים (FDM)

![9ad96d417043f2e344979c1b88099c7e_173X98[1] 9ad96d417043f2e344979c1b88099c7e_173X98[1]](https://yazamco3d-support.co.il/wp-content/uploads/elementor/thumbs/9ad96d417043f2e344979c1b88099c7e_173X981-q5s9ue9fihu4leomk0nxx9iu3co996ayygvuil5ktc.webp)

ההדפסה לא נדבקת למשטח

אחת התופעות הנפוצות ביותר שהתשובה לה היא הברורה ביותר – כיול ציר Z לא תקין (Z OFFSET). בין אם זה קורה בחלק מסויים של המשטח או בכל שטח, הפתרון זהה – בצעו כיול מחדש לפי הוידאו בחלק התחתון של פעולות תחזוקה ותפעול. כמו כן, אם הכיול תקין והחומר עדיין לא נדבק מספיק טוב, מומלץ למרוח דבק סטיק על המשטח לפני ההדפסה. כאשר המשטח עדיין קר.

תקתוקים בהדפסה

במידה ותקתוקים נשמעים רק בשכבה הראשונה של ההדפסה (ובתנאי שיוצא חומר), אין מדובר בתקלה והמצב תקין, מדובר בלחץ שהאקסטרודר משחרר בגלל כיול צמוד יחסית של ראש ההדפסה ביחס למשטח. במידה וחומר לא זורם או שהתקתוקים נמשכים גם אחרי השכבה הראשונה יש לבדוק את הדברים הבאים:

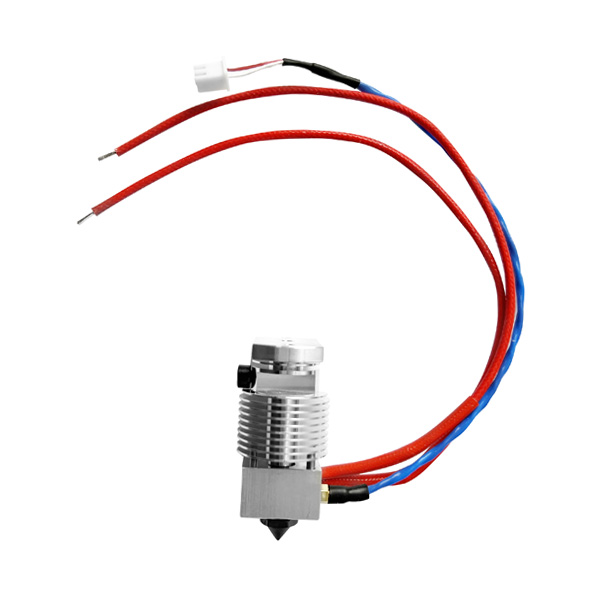

1. שלא קיים סיבוך או קשר בגליל החומר. 2. סתימה בראש ההדפסה שאינו מאפשר לחומר לזרום כראוי, במקרה זה יש לבצע פעולת פתיחת סתימה ובמידה וזה לא פותר את הבעיה יש לבצע החלפת דיזה.

שיערות במעברים

תופעה זו יכולה להגרם מכמה סיבות, כדאי לבצע את הבדיקה לפי סדר הפעולות מהפשוט למורכב (חובה לבצע לפי הסדר). סיבה 1 – חומר גלם לא תקין, יש להחליף גליל מבלי לבצע שינויים בהגדרות ולבדוק אם זה קורה גם בגליל האחר. סיבה 2 – טמפ ראש גבוהה מדי, או חום סביבה גבוהה מדי. יש לכוון את ראש ההדפסה ל 195 מעלות ולפתוח את דלת המדפסת (חשוב לציין שגם אם בעבר קיבלתם תוצאה טובה עם חומר גלם מסויים, יתכן מאוד שבעונה חמה התופעה תופיע ולכן אין לשלול את הורדת הטמפ על הסף. סיבה 3 – הגדרות ריטרקשן לא תקינות. יש לשנות הגדרות ריטרקשן לפי הוידאו בחלק התחתון של פעולות התפעול תחת "פרופיל חדש לפילמנט בפלאשפרינט".

החומר מפסיק לזרום

ראשית נוודא שלא קיים קשר או סיבוך בגליל הפילמנט. במידה ולא, כנראה מדובר בסתימה חלקית או בחומר ספוג לחות. יש להזרים PLA יזום במשך 3 דקות על טמפ' של 240 מעלות ולוודא זרימה חלקה ונקיה. אם אתם עובדים עם דיזה של טמפ גבוהות, יש לבצע את הפעולה עם 265 מעלות ועם חומר PETG או ABS. במידה והתופעה חוזרת יש להחליף חומר גלם, יתכן והוא ספג לחות. רק לאחר שביצענו פעולות אלה ובמידה והבעיה אינה נפתרה יש לבצע פתיחת סתימה או להחליף מכלול דיזה לפי סרטוני הוידאו הבאים

המודל דבוק חזק

תופעה מוכרת אך אינה מטרידה ומוגדרת כ"צרות של עשירים". הגדרנו אותה כך כי לרוב הטענה של משתמשי מדפסות היא בדיוק הפוכה כאשר המודל לא נדבק. משטח ההדפסה של פלאשפורג מיועד להדביק אליו את המודלים חזק ללא שימוש בדבקים. כאשר המשטח חדש הוא מדביק אותם לפעמים קצת חזק מדי, אך הוא יתעדן לאחר כמה הדפסות. אם החומר הוא PLA, יש להמתין עד לקירור מוחלט של המשטח ולאחר מכן לשלוף את המשטח הגמיש ולכופף אותו עד לחילוץ המודל. במידה ואתם עם גרסת ה PRO יש להמתין לקירור ולהשתמש בשפכטל עם להב חד ולהכנס בעדינות מפינת ההדפסה. בחומרים TPU, ABS, ASA, יש לבצע את הפעולות עם משטח המחומם ל-40 מעלות. ניתן לרכוש .

במידה וכל אלה לא עזרו, יש לבצע הרחקת כיול Z לפי המוסבר בסרטון כיול המדפסת. כדאי לכייל למרחק עובי של דף כפול.

צינורית ההזנה מתנתקת

תופעה ידועה וקלה מאוד לפתרון. ראשית יש להוציא את הפילמנט ממערכת המדפסת, לאחר מכן יש לחתוך כ -1 ס"מ מקצה הצינורית (הקצה שיצא מראש ההדפסה). החיתוך צריך להיות ישר ונקי באמצעות סכין יפנית ולא באמצעות קאטר או כל כלי שיצור מעיכה, מעיכה רק תחמיר את המצב כי תפריע לחומר לזרום. לאחר החיתוך יש לדחוץ את הצינורים חזרה למחבר שעל ראש ההדפסה. במידה והתופעה חוזרת שוב, יש להחליף את המחבר שעל ראש ההדפסה. ההחלפה פשוטה והמחבר זול. עקבו אחר הוידאו

הפילמנט נשבר מעצמו

תופעה מתסכלת שאין שליטה בה ולא ניתן לדעת מתי תופיע או איפה הוא ישבר. למעשה מדובר בחומר גלם לא איכותי, או חומר גלם שספג לחות, או חומר גלם ישן. אך לפני שמספידים את הפילמנט שלכם, כדאי לפרום 2 מטרים ראשונים מהגליל ולוודא אם ההמשך שלו שביר גם הוא, במידה ולא החומר תקין לחלוטין ורק החוט שהיה מוזן במערכת המדפסת התייבש. ומכאן מגיעים למסקנה שבעיקר בחודשי הקיץ כדאי להוציא את החוט מהמדפסת בסיום העבודה ולאחסן אותו בשקית הרמטית עם סופג לחות. במידה והחוט ממשיך להשבר גם לאחר 2 מטרים ראשונים, ככל הנראה מכאן הדרך לפח הזבל תהיה קצרה. המלצה נוספת לשמר את חומר הגלם שלכם הוא לרכות מתקן ייעודי המחמם את הגליל ושומר מהתייבשות וספיגת לחות.

תוצאות לא יפות

לפעמים אתם מרגישים שעשיתם את כל התהליך נכון, כיילתם את המדפסת בהקפדה, השמשתם בפילמנט איכותי וחדש, הצבתם את המודל לפי הספר, ואפילו בחרתם ברזולוציה הגבוהה ביותר, אבל התוצאה די מאכזבת. אם אכן כל הדברים שצויינו כאן התקיימו, ככל הנראה יש לבצע למידה על הגדרות חומר הגלם. ויש לזה שיטה.

במידה ואתם עובדים עם חומר גלם שך ALMA, הגדרות תוכנת המדפסת מכויילות בדיוק למותג זה, אך יתכנו שינויים קלים שיש לבצע בהגדרות עם מותגים אחרים. הדבר הנכון ביותר הוא להתייעץ עם המוכר של הפילמנט על אופן תפעולו מבחינת פרמטרים ולאחר מכן לוודא התאמתם בתוכנת FLASHPRINT. ועדיין, ראו וידאו על אופן בחינת הפרמטרים בתוכנה. לא סומכים על המידע של המוכר שלכם? בצעו בחינת מגדל טמפרטורה בעצמכם.

גירוז/שימון צירים ומסילות

יש להקפיד על גירוז הצירים והמסילות מידי 3-4 חודשים כדי לשמור על תנועה חלקה של המדפסת. כמו כן יש לדאוג לניקיון המדפסת משאריות הדפסה שיכולות להיכנס לחריצים ומאווררים ולגרום לנזקים או כשלים בהדפסה.

רוצים לתמוך בנו? דרגו אותנו!

הדירוג שלכם מחזק אותנו ועוזר לנו להמשיך וליצור עבורכם את החוויה האיכותית ביותר בתחום התלת מימד.

רוצים להשאר בעניינים? הצטרפו לקהילות שלנו!

![528514975bc0967b1d8c302f5bda7d9e_173X130[1] 528514975bc0967b1d8c302f5bda7d9e_173X130[1]](https://yazamco3d-support.co.il/wp-content/uploads/elementor/thumbs/528514975bc0967b1d8c302f5bda7d9e_173X1301-q5s9ui0s9tzucfvga4ywqceouqlxdup2wgzmgniz60.webp)